我们常听到在碳化硅的晶圆制造中,离子注入是一个非常关键的技术点,今天我们来浅浅聊聊离子注入!

掺杂工艺

掺杂,是将一定数量的杂质掺入到半导体材料的工艺,是为了改变半导体材料的电学特性,从而得到所需的电学参数。我们也经常会听到通过改善哪儿哪儿的掺杂浓度来优化某些性能的说法。

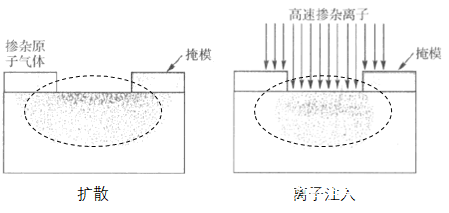

掺杂的方法主要有扩散和离子注入,两种方法在分立器件或集成电路中都有用得到,并且两者可以说是互补的,比如说,扩散可应用于形成深结,离子注入可形成浅结。下面的示意图是扩散和离子注入,主要是掺杂浓度的分布有些不同:

在传统的Si功率器件工艺中,高温扩散和离子注入是最主要的掺杂控制方法,两者各有优缺点。

一般来讲,高温扩散工艺简单,设备相对便宜,掺杂分布轮廓是等向性的,并且高温扩散工艺引入的晶格损伤低。而离子注入工艺复杂设备昂贵,但是离子注入的主要好处是能够使得杂质掺入量得到较为精准的控制,保持好的重复性,同时离子注入的加工工艺温度比扩散低。

SiC为什么一定要选择离子注入

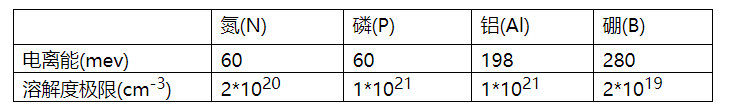

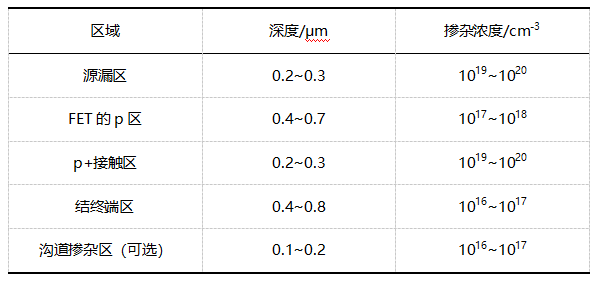

在SiC功率器件掺杂工艺中,常用的掺杂元素有:N型掺杂,氮(N)元素和磷(P)元素;P型掺杂,铝(Al)元素和硼(B)元素,它们的电离能和溶解极限如下表:

SiC中常见掺杂元素的电离能和溶解极限

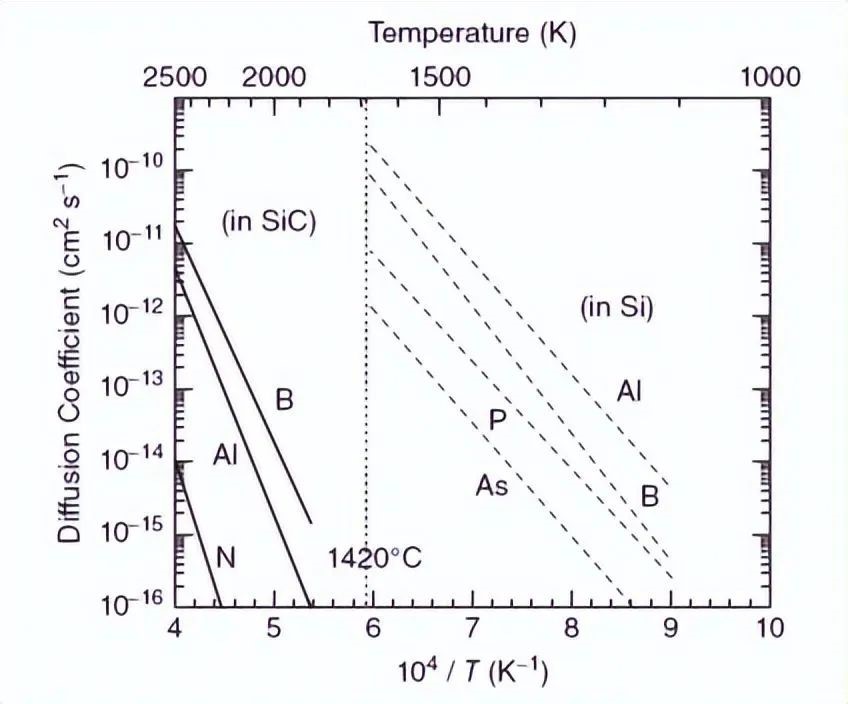

SiC和Si中主要掺杂杂质的扩散常数对比图

上图我们对比了一下SiC和Si中主要掺杂杂质的扩散常数,可以看到由于掺杂元素在Si中的扩散系数比较高,所以在1200℃左右就可以实现高温扩散掺杂。

与Si中扩散系数相比,铝元素、硼元素和氮元素在SiC中的扩散系数都很低,上图没有列出SiC中磷(P)元素的扩散系数,但有报道在2200℃下磷的扩散系数为4.18*10-19 cm2/s。所以SiC中需要2000℃以上的极高温度才能得到合理的扩散系数,而如此的高温扩散会带来多种问题:高温引入多种扩散缺陷会恶化器件的电学性能,无法使用常见的光刻胶作为掩膜等。所以离子注入工艺自然而然成为了SiC掺杂的唯一选择。

随之而来的高温退火难题

离子注入过程中,离子因为与衬底晶格原子碰撞逐渐失去能量,同时会将能量转移给碰撞原子。这些转移的能量会使碰撞原子从晶格的束缚能中释放出来。

这些获得自由的原子在衬底内继续运动,并会与其他的晶格原子继续碰撞,将其他原子从晶格中碰离出来。这些过程将持续进行,直到没有任何一个自由原子有足够的能量把其他晶格原子释放出来为止。

因为离子注入过程中离子总数非常大,以至于衬底中靠近表面部分造成大量的晶格损伤,损伤的效应与剂量、能量等离子注入参数有关系,一般来说会随着剂量与离子能量的增大而增大。如果注入的剂量过高,靠近衬底表面的离子射程内,衬底的晶体结构会完全破坏而变成非晶态。这种晶格损伤必须在热退火过程中修复成单晶结构并激活掺杂物。

高温退火过程中,原子可以从热能中获得能量并进行快速热运动。当运动到单晶晶格位置中具有最低自由能,它就会停留在此位置。所以被破坏的非晶态中的碳化硅与掺杂原子,将在靠近衬底界面位置,通过落入晶格位置并且被晶格能束缚后完成了单晶结构构建。这样晶格修复和提高电激活率可以在退火过程中同时完成。

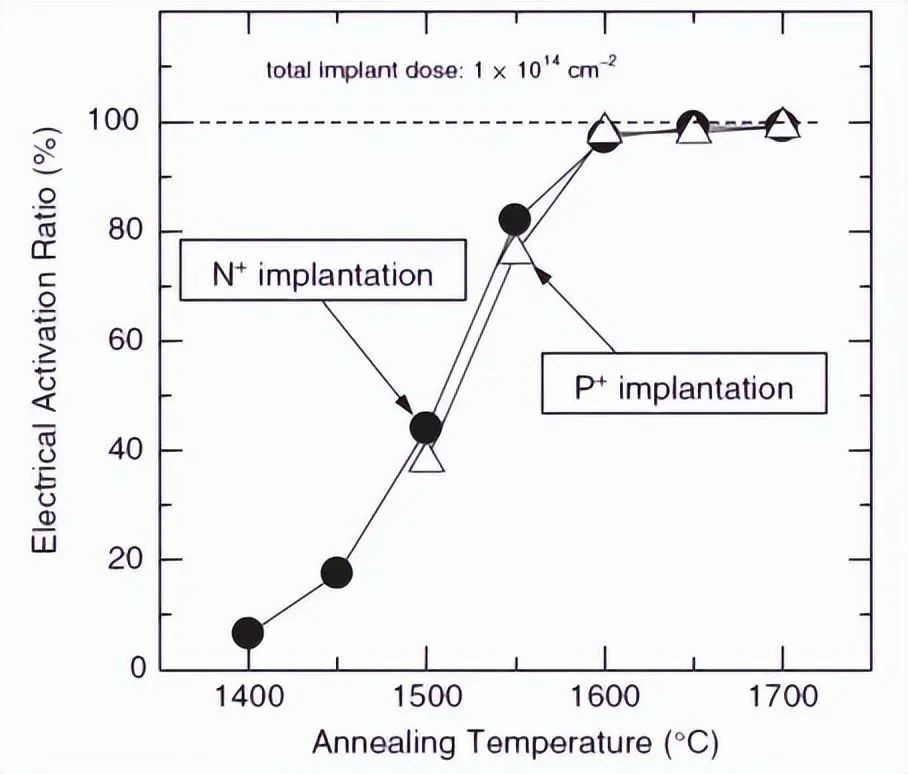

此前有研究报道了在SiC中掺杂元素的激活率与退火温度的关系。以N型衬底和外延为例,在外延层上分别注入氮元素和磷元素,注入深度0.4微米,总注入剂量为1*1014cm-2,掺杂原子浓度为2*1018cm-3。从下图可以看出氮元素在1400℃退火后激活率小于10%;只有在1600℃退火可以达到激活率90%。磷元素的情况类似,只有退火温度达到1600℃时,电激活率才能达到90%。

SiC中不同退火温度下,氮元素和磷元素的电激活率

对于P型的离子注入工艺,因为硼元素的异常扩散效应,一般都使用铝元素。和N型注入类似,当退火温度达到1600℃,可以显著提高铝元素的电激活率。所以目前使用离子注入制作P型重掺杂在工艺上是一个非常大的挑战。

由上文可知,由于掺杂元素的结深和掺杂浓度直接决定了后续器件的电学性能,必须严格控制,再加上后续退火温度更是需要在1600℃以上,如此高温下SiC表面会发生析出使表面石墨化,使得表面变得粗糙,导致后续工艺无法进行;

以及离子注入和随后的激活退火依旧不可避免地会产生降低器件性能的缺陷:复杂的点状缺陷、堆垛层错、新的位错、浅或深能级缺陷、基面位错环和现有位错的移动等问题,并且由于高能离子轰击过程会对碳化硅晶圆产生应力作用,高温高能离子注入工艺会增大晶圆翘曲度。这些问题使得离子注入和高温退火成为SiC晶圆制造中的最棘手的环节之一。

如何实现碳化硅离子注入

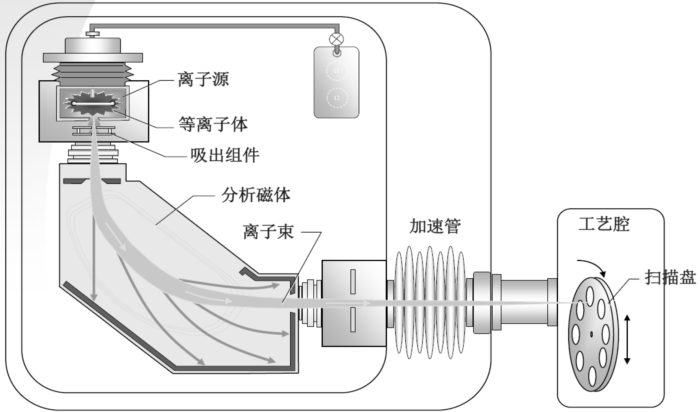

碳化硅工艺制造过程中使用的典型高能离子注入设备主要由离子源、等离子体、吸出组件、分析磁体、离子束、加速管、工艺腔和扫描盘组成,如下图所示。

碳化硅高能离子注入设备示意图

SiC离子注入通常在高温下进行,可以最大限度地减少离子轰击对晶格的破坏。对于4H-SiC晶圆,制作N型区域通常选用注入氮和磷离子实现,制作P型区域通常选用注入铝离子和硼离子实现。

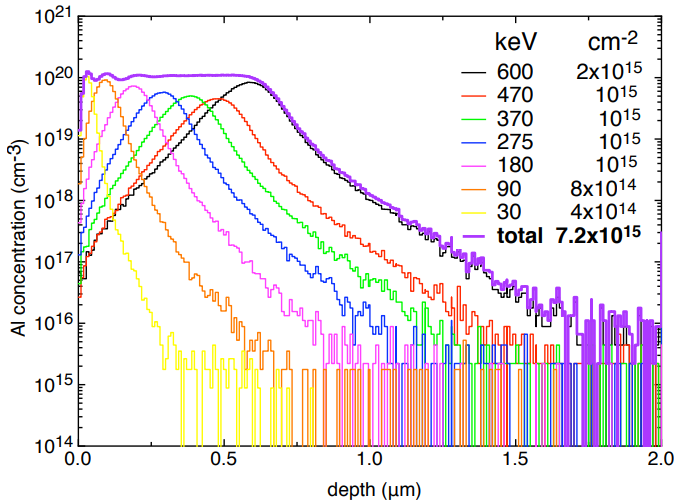

多步能量离子注入与晶圆表面掺杂浓度分布对比

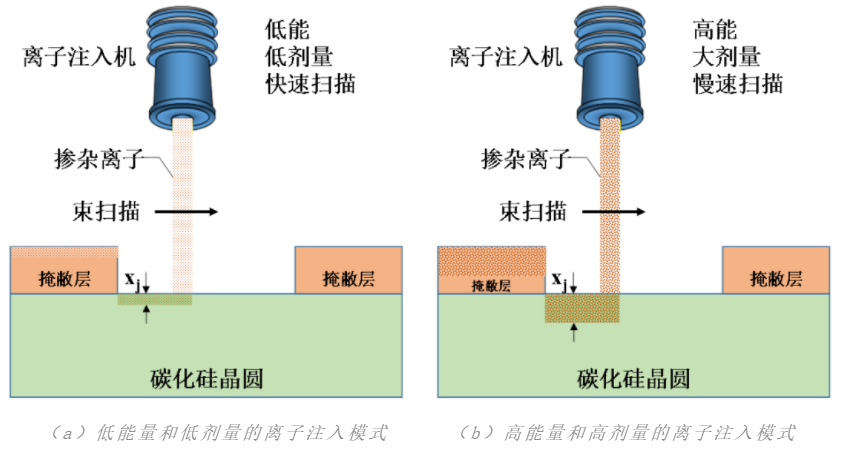

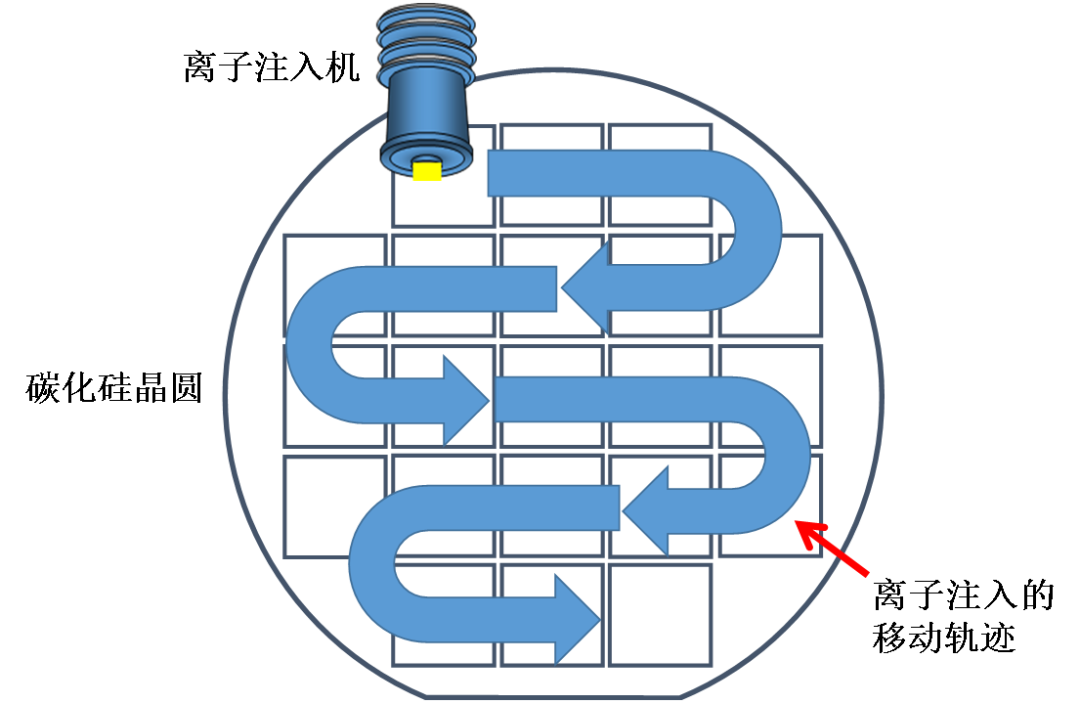

为达到离子注入区域掺杂浓度均匀的目的,工程师们通常采用多步离子注入的方式调整注入区域的整体浓度分布(如上图所示);在实际工艺制造过程中,通过调节离子注入机的注入能量和注入剂量,可以控制离子注入区域的掺杂浓度和掺杂深度,如下图所示;离子注入机在工作中通过在晶圆表面多次扫描方式对晶圆表面进行均匀离子注入,如下图(c)所示。

(c)离子注入过程中离子注入机的移动轨迹