800V架构是全级别车型实现快充的主流选择。对于电池端,快充实质上是提升各电芯所在支路的充电电流,而随着单车带电量超100kWh以上的车型持续推出,电芯数量增加,若仍继续维持400V母线电压规格,电芯并联数量增加,导致母线电流增加,对铜线规格、热管理带来巨大挑战。因此需要改变电池包内电芯串并联结构,减少并联而增加串联,方能在提升支路电流的同时维持母线电流在合理水平。由于串联数量增加,母线端电压将提升。而100kWh电池包实现4C快充所要求的母线电压即为800V左右。为了兼容全级别车型快充功能,800V电气架构成为实现快充的主流选择。

整车:会战高端化,800V车桩并举。2019年豪车品牌保时捷推出全球首款800V车型Taycan。2020年比亚迪汉采用了800V架构,2021年上海车展发布的e平台3.0亦搭载800V架构。随后华为、吉利、广汽、小鹏、岚图等Tier1和整车厂品牌推出了车桩两端的解决方案,以保障快充使用体验。

未来两年高端化是整车厂主战场,军备竞赛开启。补能时间是电动车面临的核心短板之一,升级800V结构有利于实现快充,在短期内形成对中低端车型的差异化竞争力。长期看快充对于中低端车型亦是刚需,800V架构升级具备长期趋势。

零部件与元器件:SiC和负极受益最大,其他部件平滑升级。从目前400V升级至800V,变化最大的零部件和元器件主要是功率半导体和电池负极。其中SiC基功率半导体由于耐压高、损耗低、开关频率高等优异性能,预计将全面替代Si基功率半导体。

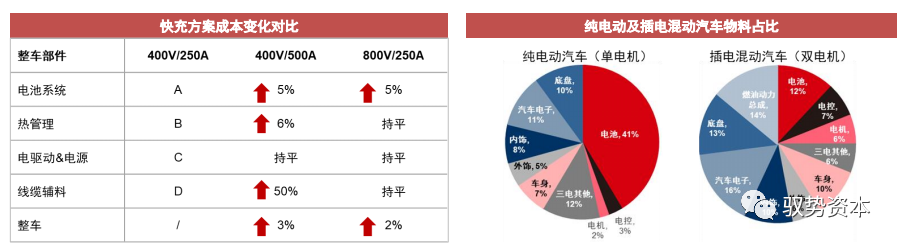

由于快充瓶颈在于负极,如要将目前的1C倍充电率提升至2C,再提升至4C,主流技术包括石墨包覆/掺杂硬碳、硅碳负极。其余部件则需要重新选型,提升耐压等级,但整体来看成本变化平滑。短期来看高压方案比目前方案整车成本增加2%左右,长期看有望低于目前成本,为整车厂推广建立了良好基础。

零部件与元器件:SiC和负极受益最大,其他部件平滑升级

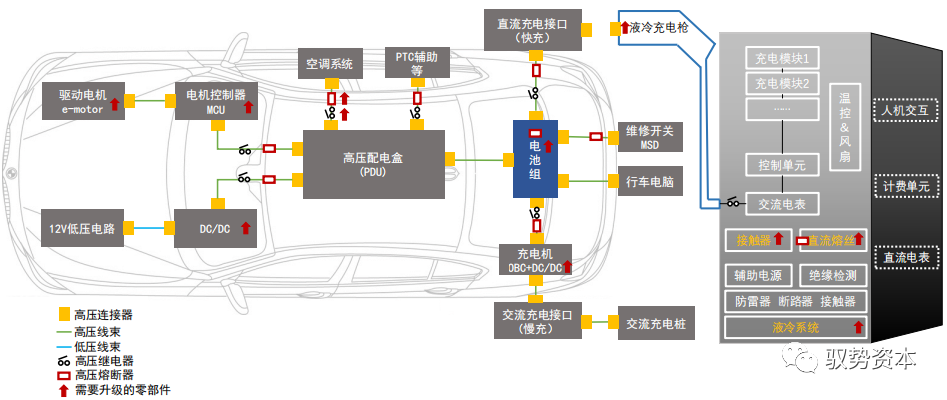

400V->800V哪些零部件和元器件需要升级?

电 控

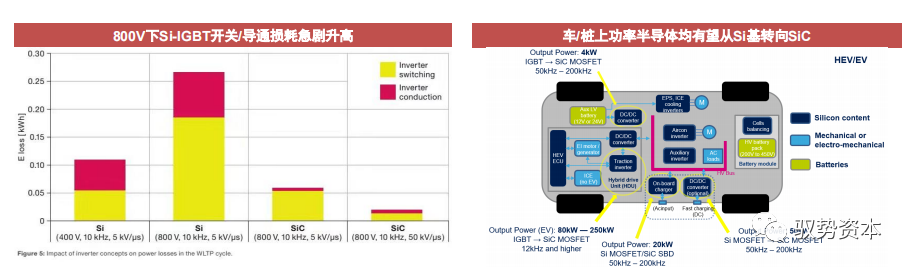

800V下SiC性能优异,替代Si基功率半导体趋势明确:

◆SiC基功率半导体相比Si基具备更高耐压等级和开关损耗,以Si-IGBT为例,450V下其耐压为650V,若汽车电气架构升级至800V,考虑开关电压开关过载等因素,对应功率半导体耐压等级需达1200V,而高电压下Si-IGBT的开关/导通损耗急剧升高,面临成本上升而能效下降的问题。

◆800V下SiC的耐压、开关频率、损耗表现优异,是800V趋势下最大受益元器件。

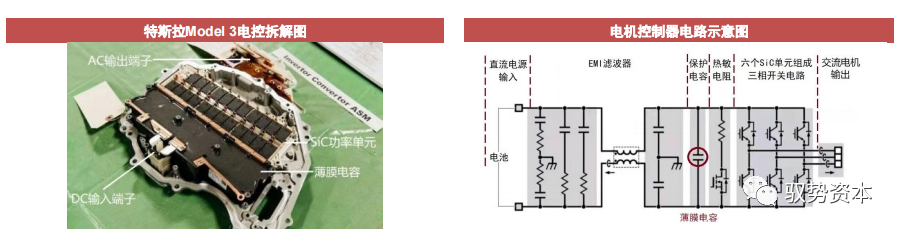

薄膜电容提升耐压等级,短期内单车价值提升:

◆薄膜电容的作用是作为直流支撑电容器,从DC-link端吸收高脉冲电流,保护功率半导体。一般一个功率半导体配一个薄膜电容,新能源车上主要用于电机控制器、OBC上,若多电机车型,薄膜电容用量亦会随之增加。另外,在直流快充桩上亦需要一个薄膜电容。

◆目前薄膜电容ASP为200元,800V趋势下,薄膜电容的ASP需提升约20%。另外短期看,800V会在高端车率先应用,高端车一般采用多电驱配置,提升薄膜电容用量。

电 池

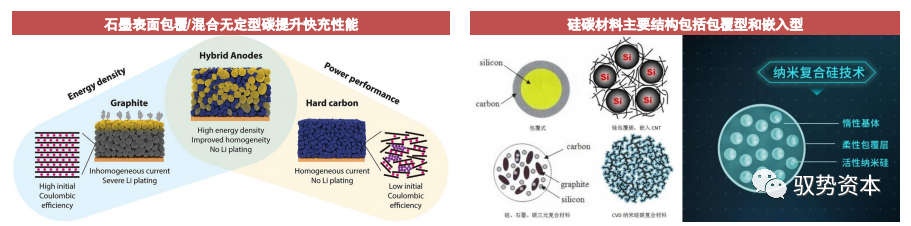

负极快充性能要求提升。动力电池快充性能的掣肘在于负极:

◆一方面石墨材料的层状结构,导致锂离子只能从端面进入,导致离子传输路径长;

◆另一方面石墨电极电位低,高倍率快充下石墨电极极化大,电位容易降到0V以下而析锂。

解决方法主要有两类:

◆石墨改性:表面包覆、混合无定型碳,无定型碳内部为高度无序的碳层结构,可以实现Li+的快速嵌入。

◆硅负极:理论容量高(4200mAh/g,远大于碳材料的372mAh/g),适合快充的本征原因是嵌锂电位高——析锂风险小——可以容忍更大的充电电流。

电 机

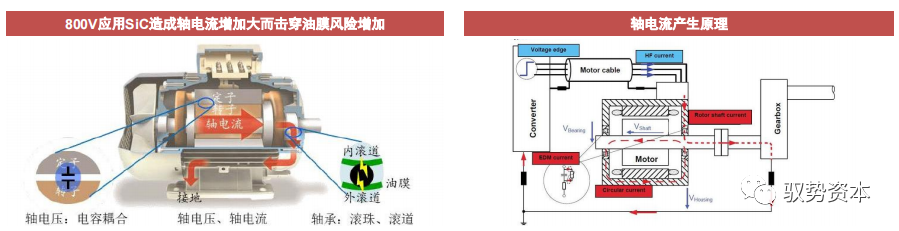

轴承防腐蚀、绝缘要求增加。轴电压的产生:

◆电机控制器供电为变频电源,含有高次谐波分量,逆变器、定子绕组、机壳形成回路,产生感应电压,称为共模电压,在此回路上产生高频电流。由于电磁感应原理,电机轴两端形成感应电压,成为轴电压,一般来说无法避免。

◆转子、电机轴、轴承形成闭合回路,轴承滚珠与滚道内表面为点接触,若轴电压过高,容易击穿油膜后形成回路,轴电流出现导致轴承腐蚀;

◆800V的逆变器应用SiC,导致电压变化频率高,轴电流增大,轴承防腐蚀要求增加;

◆同时,由于电压/开关频率增加,800V电机内部的绝缘/EMC防护等级要求提升。

高压直流继电器:高性能要求驱动附加值,单车价值量提升

性能升级,优势厂商优势明显:作为新能源车高压电流回路的桥梁,升压对连接器的可靠性、体积和电气性能的要求增加,其在机械性能、电气性能、环境性能三方面均将持续提升。

作为中高端产品,电动汽车高压连接器有较高的技术与工艺壁垒。传统燃油车的低压连接器被海外供应商垄断。电动车快速增长打开高压连接器新增量,技术变化要求快速响应,整车平台高压化将进一步提高行业壁垒,国产供应商迎来国产替代机遇。

数量增加,单车价值量有望提升:目前单辆电动车配置15-20个高压连接器,单价在100-250元之间,双电机或大功率驱动电机车型需求量更多。从400V增至800V后,高压连接器将重新选型,增加大功率快充接口及400V到800V的转化接口,带动高压连接器单车价值量上升。

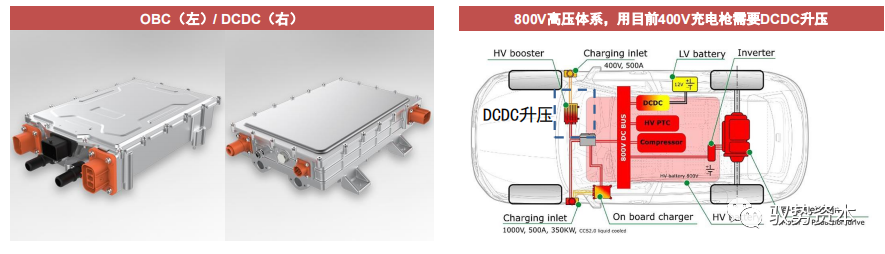

OBC/DCDC:主动元件升级,短期内受益升压增量

高电压对功率器件提出更高要求,将驱动OBC/DCDC成本短期内攀升:

◆为满足800v高电压平台在体积、轻量、耐压、耐高温等方面带来的更为严苛的要求,OBC/DCDC等功率器件集成化趋势明显;

◆同时,预计SiC碳化硅将借助耐高压、耐高温、开关损耗低等优势在功率器件领域进行广泛应用,驱动单车OBC/DCDC价值量提高约10%-20%。

800v高压平台有望为OBC/DCDC带来新增量:

◆高压平台使车载充电机升级需求增加,为高压OBC提供增量;

◆同时,为能够适配使用原有400v直流快充桩,搭载800v电压平台新车须配有额外DCDC转换器进行升压,进一步增加对DCDC的需求。

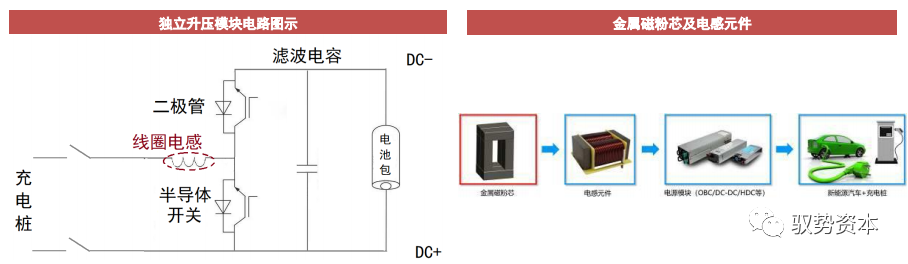

软磁合金粉芯:升压模块提升用量需求

电感元件主要材料是由金属磁粉芯:

◆800V体系升级,中短期为了适配现存的400V充电桩,需加装DCDC升压模块,独立升压模块需要额外的电感。单车用量从原来0.5kg提升至约2.7kg;

◆插混车由于电池容量较小,电压无法通过串联做到400V,对升压DCDC需求更大。一般而言,纯电动/插混单车用量0.5/4kg。

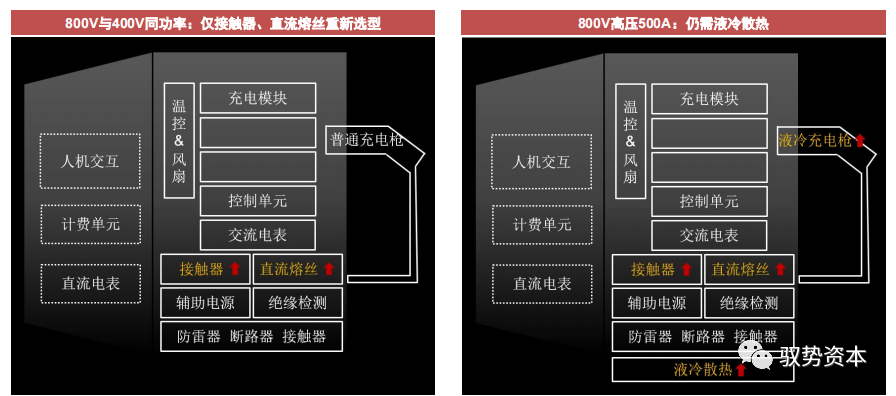

充电桩:高压快充比低压大电流快充节省约5%成本

相同功率下,由于电流减小,电压由400v到800v仍不需要液冷,未来500A则需要增配液冷系统。

400V-800V车端成本变动平滑,利好整车厂推广

车端成本来看,高压架构比低压架构成本+2%。

◆电池端由于负极快充性能提升、BMS复杂程度提升等因素,成本+5%;

◆从整车部件来看,高压架构在热管理、线缆辅料等部件成本变化小,优于低压高电流架构。

800V受益板块单车价值量与产业链标的: